一站式整體解決方案專家,專業打造高端鋁材品牌

0757-81181368

鋁型材 擠壓機進行加壓的時候,會在鋁型材里面殘留空氣,

導致鋁型材的內部和表面都出現氣泡,產生不能徹底解決的缺陷,使得鋁型材變成了廢料。

為了避免空氣進入鋁型材中,一定要找出空氣被帶入的原因。

下面介紹的是四個擠壓鋁型材內部殘留了空氣的主要因素:

一、長棒熱剪導致空氣的殘留

對于柱棒熱剪切的時候形成的剪切面是一定不會垂直的。

工業鋁型材簡單的進行長棒熱剪切會使得柱棒的彎曲非常嚴重,

導致鋁型材出現橢圓形的橫截面以及被剪切一頭非常巨大的倒圓角。

就算是新型的長棒熱剪,被剪切柱棒的邊緣角度總是會產生倒圓,這些倒圓就是空氣殘留的好地方。

解決方案:

對鋁棒進行標準檢驗,堅決杜絕不合格鋁棒。

二、鐓粗導致了空氣的殘留

鐓粗導致了空氣的殘留。

只有在盛裝鋁錠的筒直徑比柱棒的直徑大的時候,柱棒才能夠被放入到盛裝鋁錠的筒里面。

對于盛裝鋁錠筒里面的柱棒施加壓力導致柱棒擴大到盛錠筒直徑之后,一定要排放出去所攜帶的氣體。

氣體沒有排放出去,殘留在鋁錠里面就會變成氣泡。

解決方案:

根據擠壓筒內襯尺寸的至小值來配置擠壓墊片、定期更換擠壓筒,

對擠壓筒、擠壓墊蝕洗檢查,測量擠壓筒,擠壓墊內、外徑尺寸來配置合適的擠壓墊片;

每班用清理墊片清理擠壓筒一次,定期對擠壓筒進行蝕洗。

三、兩根鋁棒相接導致空氣的殘留

由于兩根鋁棒相接而導致了空氣的殘留。

因為兩根短柱棒的表層基本上是平的,攜帶進去空氣的概率非常小。

鋸切的品質直接干擾到兩根短柱棒之間攜帶的空氣數量。

目前具有一種高新技術能夠防止兩根短柱棒相接,進行消除空氣進入的可能性。

解決方案:

根據型材單重、出料支數等工藝參數確定合理的棒長的鋁棒。

四、擠壓鋁型材導致空氣的殘留

擠壓鋁型材的時候一定要避免空氣的進入,以免出現空氣殘留的狀況,使得后期處理中產生各種缺陷。

1、涂油不當造成制品氣泡。

解決方案:

使用正確的涂油方法并減少涂油用量;加強員工崗前的操作技術的培訓。

2、壓余過薄,導致在剪切時把分流孔的金屬拉出,使摸具分流孔內留有間隙。

解決方案:

依據擠壓機的噸位,留出合理的壓余厚度,根據型材單重、出料支數等工藝參數確定合理的棒長的鋁棒。

3、擠壓模具設計平模焊合室,分流模具分流孔過大導致氣泡流入型腔。

解決方案:

縮小平模焊合室大小,分流模具模孔減小,離擠壓筒單邊5MM以上距離。

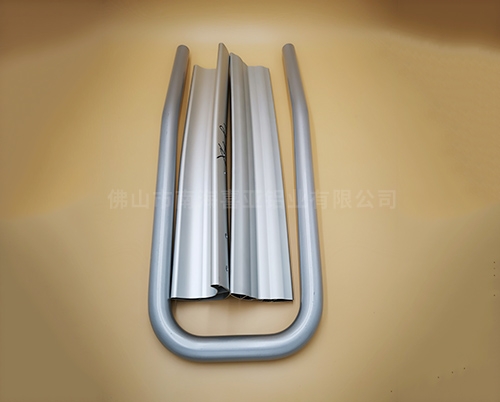

4、擠壓模具設計案例

比如電機殼的模具設計,在電動機外殼的鋁型材生產過程中,

常常因為模具的原因,使得產品有氣泡等現象,同時,模具的壽命不長,出現模具過早失效的現象。

模具失效后,電機外殼的可互換性能差。

鋁型材 擠壓機進行加壓的時候,殘留空氣,導致鋁型材的內部和表面都出現氣泡,

產生不能徹底解決的缺陷,使得鋁型材變成了廢料。

通過對傳統的和改進后的鋁棒鑄造、擠壓及模具設計與制造工藝的分析與對比可以知道,

要提高擠壓型材的產量效率的提高其擠壓表面要求的控制、擠壓鋁型材生產出現的氣泡的解決是十分關鍵和重要的。